2024-01-05 13:34:00

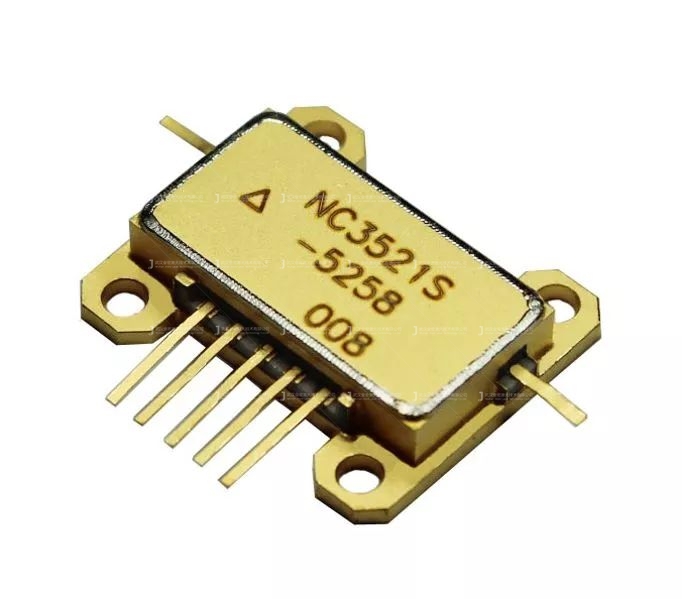

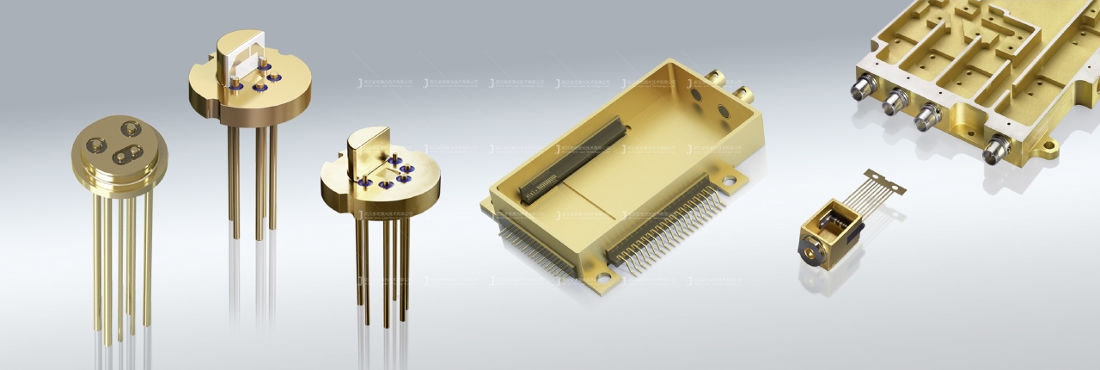

微波組件產(chǎn)品的殼體通常會(huì)采用不同的鍍層來(lái)提高其耐腐蝕性和焊接性能。常見(jiàn)的鍍層包括鎳鍍層、金鍍層以及其他合金元素鍍層等。這些鍍層對(duì)激光焊接的影響主要體現(xiàn)在焊接質(zhì)量、焊接接頭的顯微組織和力學(xué)性能等方面。

1. 鎳鍍層:鎳是一種常用的鍍層材料,它可以提高鋁合金的焊接性能和耐腐蝕性。在激光焊接過(guò)程中,鎳鍍層可能會(huì)影響焊接接頭的顯微組織和性能。例如,研究表明,電鍍氨基磺酸鎳和磷質(zhì)量分?jǐn)?shù)小于10%的化學(xué)鎳對(duì)鋁合金殼體激光焊接影響較小,均可實(shí)現(xiàn)激光焊接。而鎳鍍層中磷質(zhì)量分?jǐn)?shù)大于10%易使焊縫產(chǎn)生裂紋、氣孔等缺陷,影響鋁合金殼體的密封性能。

2. 金鍍層:金鍍層因其優(yōu)異的導(dǎo)電性和抗腐蝕性而被廣泛應(yīng)用于微波組件殼體。金鍍層可以作為防護(hù)層和可焊層,有助于提高焊接質(zhì)量。然而,金鍍層的激光焊接可能需要特殊的工藝參數(shù)來(lái)確保焊接質(zhì)量,因?yàn)榻鸬娜埸c(diǎn)較高,可能需要更高的激光功率或不同的焊接策略。

3. 合金元素鍍層:除了單一金屬鍍層外,還可以使用合金元素如硅、鎂、錳、硼等進(jìn)行鍍層處理。這些合金元素的加入可能會(huì)影響激光焊接過(guò)程中的熔池行為和焊縫的形成。例如,Si、Mg、Mn、B、Zn合金粉末用于鋁合金和鍍鋅鋼板的激光焊接試驗(yàn),不同鍍層對(duì)焊接頭組織與性能都有不同的影響。

不同種類的鍍層對(duì)激光焊接的具體影響取決于鍍層材料的性質(zhì)、厚度以及與基體材料的相互作用。在實(shí)際應(yīng)用中,選擇合適的鍍層和優(yōu)化激光焊接工藝參數(shù)是確保焊接質(zhì)量的關(guān)鍵。

對(duì)于可伐合金(Kovar alloy)這類常用于微波組件封裝的金屬材料,其表面通常鍍覆Ni/Au層作為防護(hù)層及釬焊層。研究表明,Ni/Au層的厚度對(duì)激光封焊接頭的質(zhì)量有顯著影響。

化學(xué)鍍Ni層中的P元素以及電鍍Au層中的Au元素相對(duì)于可伐合金中的其他元素具有較低的熔點(diǎn),這些元素在激光封焊過(guò)程中易于氣化并形成多種低熔點(diǎn)共晶,從而導(dǎo)致焊接裂紋的產(chǎn)生。具體來(lái)說(shuō),當(dāng)電鍍Au層的厚度小于0.8 μm時(shí),焊接接頭未產(chǎn)生裂紋;而隨著Au層厚度的增加,焊縫中融入的Au元素增多,焊接接頭裂紋傾向增加,裂紋增大。這表明,控制Au層的厚度在一定范圍內(nèi)對(duì)于避免焊接裂紋至關(guān)重要。

另一方面,電鍍Ni層厚度的增加并未導(dǎo)致焊接裂紋的產(chǎn)生。Ni的熔點(diǎn)與可伐合金相近,兩者在高溫下具有良好的浸潤(rùn)性,且在結(jié)晶時(shí)不形成低熔點(diǎn)共晶,因此,適當(dāng)增加Ni層厚度可以提高焊接接頭的質(zhì)量。

綜合來(lái)看,為了獲得良好的激光封焊接頭質(zhì)量,電鍍Ni層的推薦厚度為8~11 μm,而電鍍Au層的厚度應(yīng)控制在0.1~0.3 μm范圍內(nèi)。此外,無(wú)氧銅鍍層對(duì)激光封焊裂紋的影響也得到了研究,結(jié)果表明,無(wú)氧銅殼體表面鍍層對(duì)激光封焊接頭的質(zhì)量有顯著影響,優(yōu)化焊接工藝參數(shù)后,可以獲得美觀、均勻微觀結(jié)構(gòu)的密封焊縫。

在實(shí)際應(yīng)用中,由于鍍層工藝以及微波組件材料多方面影響,不同種類鍍層與厚度是否會(huì)導(dǎo)致激光封焊失敗,最好的驗(yàn)證的效果就是直接做測(cè)試。我司可提供免費(fèi)的微波組件產(chǎn)品激光封焊測(cè)試!